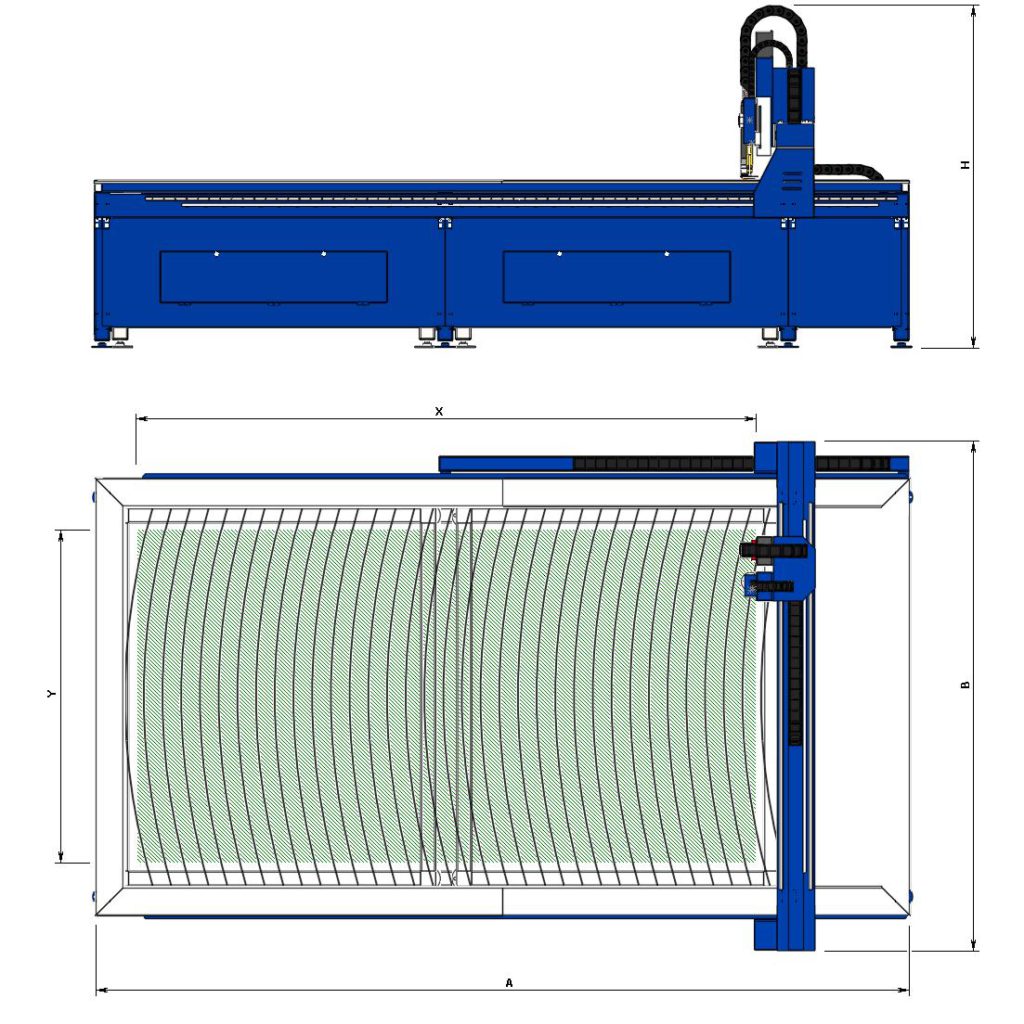

Установка плазменной и газовой резки

Краткое описание установки

Установки автоматизированной резки GIGAMECH предназначены для программного раскроя листового проката черных и цветных металлов, а также их сплавов в составе технологических цепочек металлообрабатывающих предприятий или для автономной работы.

Установка состоит из основных функциональных систем: координатной системы, системы программного управления, системы плазменной/газовой резки и рабочего стола с автоматической системой дымоудаления.

Координатная система на линейных шариковых подшипниках и профильных рельсах, с применением сервоприводов по всем осям и двухсторонним приводом оси X, обеспечивает высокие динамические характеристики и точность. Преобразование вращающего момента сервоприводов в линейное перемещение осуществляется посредством зубчатой передачи.

Для автоматического поиска баз установки, поиска поверхности листа и исключения аварийных ситуаций применяется система калибровочных и аварийных индуктивных датчиков. Зазор между плазменным резаком и заготовкой обеспечивается электронной системой поддержания высоты: по напряжению дуги – для плазменной резки и по емкости – для газовой.

Координатная система смонтирована на разборной ферменной раме, обеспечивающей точную установку на забетонированную площадку с перепадом высот до ±50мм.

Система ЧПУ осуществляет управление системой позиционирования в соответствии с заданной управляющей программой (G-код). Программное обеспечение установки полностью адаптировано для работы с ProNest, PractiCAM, CAMDuct и может быть настроено на работу с любым специальным прикладным обеспечением для раскроя листового металла.

Стойка управления состоит из шкафа электроники, клавиатуры и сенсорного монитора, служит для управления сервоприводами осей и источником тока, а также ввода управляющих программ. Шкаф электроники содержит сервоконтроллеры, контроллер управления установкой, компьютер, блоки питания датчиков и контроллеров, вентиляторы охлаждения и автоматику управления источником тока.

Рабочий вытяжной стол

Рабочий вытяжной стол представляет собой модульную конструкцию, устанавливаемую внутрь координатной системы. Модули рабочего стола не имеют жестких связей с координатной системой.

Внутри каждого модуля смонтирована секция дымоудаления. Каждая секция стола соединяется с общей вентиляционной магистралью. Переключение секций в процессе работы происходит полностью автоматически в зависимости от положения резака, что увеличивает эффективность вентиляционной системы.

Для извлечения мелких деталей и периодической чистки предусмотрены выдвигаемые поддоны. Опорные полосы стола являются расходным элементом, т.к. в процессе работы изнашиваются и требуют периодической замены.

Конструкция установки обеспечивает доступ для загрузки листа с трех сторон или сверху.

Вентиляционное оборудование, его состав и производительность подбираются для конкретного применения исходя из общего размера стола, мощности (производительности) плазменной системы, наличия и удалённости фильтро-вентиляционной установки от стола.

Основные технические характеристики

| Технические характеристики | ||||||||

| Модель | 6F | 6FE | 7F | 7FE | 7FE | |||

| ширина зоны обработки (Y), не менее, мм | 1500 (+100) | 1500 (+100) | 2000 (+100) | 2000 (+100) | 2000 (+100) | |||

| длина зоны обработки (X), не менее, мм | 3000 (+100) | 6000 (+100) | 3000 (+100) | 6000 (+100) | 8000 (+100) | |||

| Габариты AxBxH, м | 3.8х2.3х2 | 6.8х2.3х2 | 3.8х2.8х2 | 6.8х2.8х2 | 8.8х2.8х2 | |||

| потребляемая мощность, кВт (3 фазы, 0.4кВ), не более | 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | |||

| привод X | сервопривод – зубчатая рейка – двусторонний | |||||||

| привод Y | сервопривод – зубчатая рейка | |||||||

| привод Z | сервопривод – ШВП | |||||||

| скорость позиционирования XY, мм/мин | до 30000 (ограничена программно) | |||||||

| ход по оси Z, мм | 200 | |||||||

| точность позиционирования, мм/мм | ±0.15/1000 | |||||||

| THC (контроль высоты плазменного резака) | автоматический, по напряжению дуги | |||||||

| OHC (контроль высоты газового резака) | автоматический, емкостной | |||||||

| Климатическое исполнение | В4 (закрытое помещение с искуственным регулированием климата) | |||||||

| Количество модулей дымоудаления | 2 | 4 | 2 | 4 | 5 | |||

Требования к организации участка термической резки

Для проведения монтажных и наладочных работ, а также запуска и эксплуатации установки газо-плазменной резки необходимо решить комплекс задач по подготовке участка термической резки:

- Обеспечить достаточное освещение в зоне установки станка.

- Установить рядом со станком углекислотный огнетушитель емкостью не менее 12 л.

- К наступлению холодов (10°С и менее) обеспечить отопление цеха. При отрицательных температурах в зоне установки эксплуатация запрещена!

- Обеспечить подачу сжатого воздуха с параметрами: рабочее давление 10 бар, производительность минимально 500 л/мин, предпочтительно – 700 л/мин, объем ресивера минимально 200 л. предпочтительнее 500 л. Желательно наличие рефрижераторного осушителя. Разводку воздушной магистрали рекомендуется выполнить армированной полипропиленовой трубой диаметром не менее 25 мм. В конце магистрали ОБЯЗАТЕЛЕН высококачественный масловлагоотделитель. Также обязательно наличие продувочного пистолета с гибким шлангом длиной не менее 10 м.

- Обеспечить подачу электропитания 0.4кВ (общая потребляемая мощность установки 36кВт): кабель 4х16мм2, заключенный в соответствующий металлорукав, к месту установки источника плазменной резки; кабель 4х4мм2, в металлорукаве, к месту установки стойки ЧПУ

- Подготовить провод ПВ3 (гибкий) желто-зеленый сечением не менее 16 мм2. для заземления станка и стойки. Определиться с местом подключения заземления в цехе.

- Рекомендуется подготовить рабочее место технолога-оператора в цехе: желательно соорудить легкий минибокс с окном и дверью. В боксе установить стул, стол, компьютер с установленной операционной системой (W7) и программой AutoCad (любая версия), стеллаж для расходных элементов и прочего.

- Назначить технолога и оператора или технолога-оператора в одном лице (наиболее эффективно и предпочтительно). Минимальные навыки: знание ПК, знание AutoCad

- Подготовить вытяжную систему (6000-8000 м куб/час, полное давление 500-600 Па)

- Подготовить 2 кислородных баллона с редукторами и 1 пропановый баллон с редуктором (в самом конце пусконаладки). В дальнейшее рассмотреть вопрос об установке кислородного моноблока, т.к. расход кислорода велик.

- Подготовить грузоподъемное оборудование и такелажный инструмент (захваты, магниты, траверсу).

Hypertherm MAXPRO200

Плазменные системы MAXPRO200 предназначены для резки низкоуглеродистой стали, нержавеющей стали и алюминия различной толщины.

В состав системы входят источник тока, резак, система зажигания дуги и система управления подачей газа.

Источник представляет собой источник постоянного тока силой 200 А и напряжением 165 В постоянного тока. Состоит из электрической схемы для зажигания резака, теплообменника и насоса для охлаждения инвертора, и резака.

Система управления подачей газа контролирует давление и время подачи газа в резак. Включает регулятор, пропорциональные клапаны, преобразователи давления и проходные клапаны, расположенные в проводе резака.

| Значения входного напряжения (±10%) | 400 В, 3-ф., 50–60 Гц | |

| 380 В, 3-ф., 50–60 Гц | ||

| Входной ток при 33 кВт | 400 В, 3-ф., 54 А | |

| 380 В, 3-ф., 57 А | ||

| Выходной ток | 50-200 A | |

| Номинальное выходное напряжение | 50-165 В пост. тока | |

| Рабочий цикл при 40°C | 100% при 33 кВт | |

| Напряжение холостого хода | 360 В пост. тока | |

| Источник газа (плазмообразующий/защитный) | Низкоуглеродистая сталь: | О2/воздух, воздух/воздух |

| Нержавеющая сталь: | воздух/воздух; N2/N2 | |

| Алюминий: | воздух/воздух; N2/N2 | |

| Рекомендуемые скорость потока и давление рабочего газа на входе | Воздух | Резка: 189 л/мин при 6.2 бар |

| N2 | Резка: 189 л/мин при 6.2 бар | |

| О2 | Резка: 57 л/мин при 6.2 бар | |

| Толщина прожига | Низкоуглеродистая сталь: | 20 мм (минимальное количество грата) |

| 32 мм (при стандартных условиях) | ||

| Нержавеющая сталь: | 25 мм (при стандартных условиях) | |

| Алюминий: | 32 мм (при стандартных условиях) |

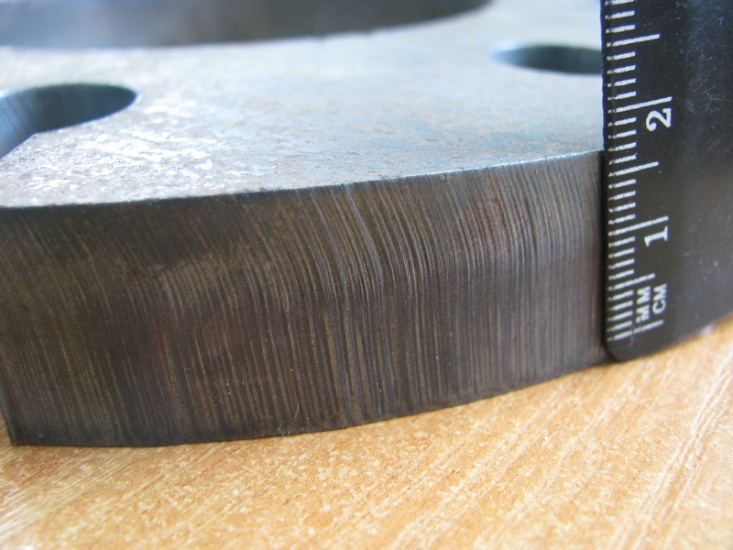

Образцы резки Hypertherm MAXPRO200