Краткое описание

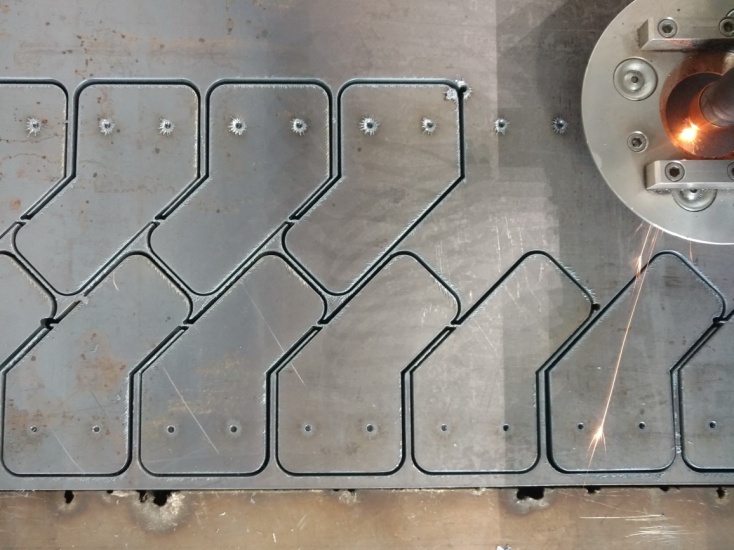

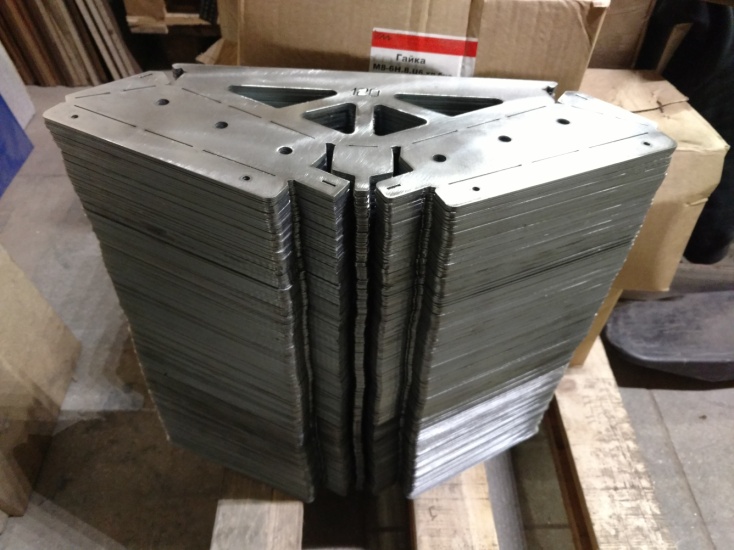

Установки автоматизированной резки GIGAMECH предназначены для программного раскроя листового проката черных и цветных металлов, а также их сплавов в составе технологических цепочек металлообрабатывающих предприятий или для автономной работы.

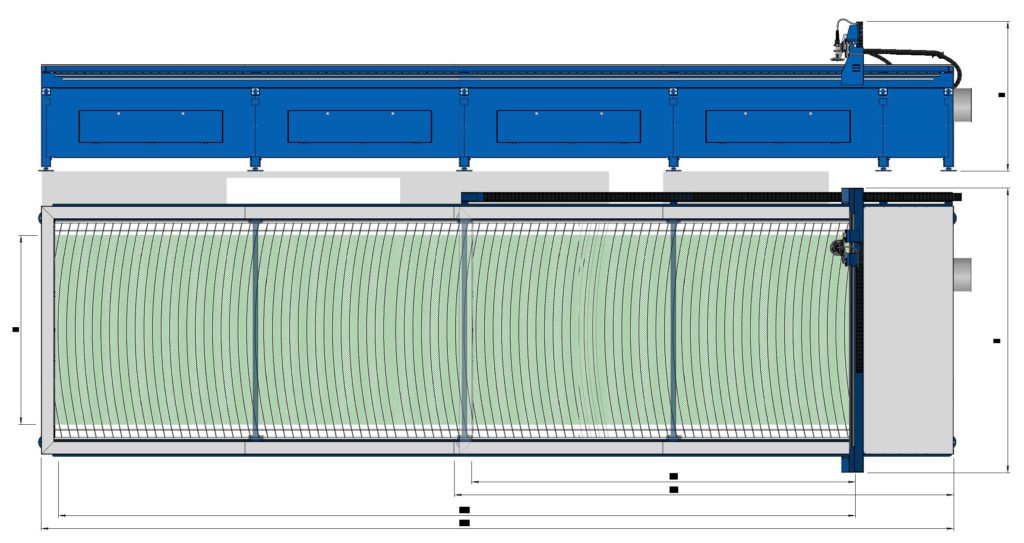

Установка состоит из основных функциональных систем: координатной системы, системы программного управления, системы плазменной/газовой резки и рабочего стола со встроенными трубами системы дымоудаления.

Координатная система на линейных шариковых подшипниках и профильных рельсах, с применением сервоприводов по всем осям и двухсторонним приводом оси X, обеспечивает высокие динамические характеристики и точность. Преобразование вращающего момента сервоприводов в линейное перемещение осуществляется посредством зубчатой передачи.

Для автоматического поиска баз установки, поиска поверхности листа и исключения аварийных ситуаций применяется система калибровочных и аварийных индуктивных, емкостных и резистивных датчиков.

Зазор между плазменным резаком и заготовкой обеспечивается механической системой поддержания высоты, доказавшей свою надежность и эффективность многолетней бесперебойной эксплуатацией. В качестве опции установка плазменной резки может быть оснащена полностью автоматической электронной системой поддержания высоты по напряжению дуги – для плазменной резки.

Координатная система смонтирована на разборной ферменной раме, обеспечивающей точную установку на забетонированную площадку с перепадом высот до ±50мм.

Система программного управления (ЧПУ) NCE9 осуществляет управление системой позиционирования в соответствии с заданной управляющей программой (G-код). Программное обеспечение установки полностью адаптировано для работы с ProNest, PractiCAM, CAMDuct и может быть настроено на работу с любым специальным прикладным обеспечением для раскроя (нестинга) листового металла.

Стойка управления состоит из шкафа электроники, клавиатуры и сенсорного монитора, служит для управления приводами осей и источником тока, а также ввода управляющих программ. Шкаф электроники содержит сервоконтроллеры, контроллер управления установкой, компьютер, блоки питания датчиков и контроллеров, вентиляторы охлаждения и автоматику управления источником тока.

Интегрированный рабочий вытяжной стол

Рабочий вытяжной стол представляет собой пространственную ферменную конструкцию, обеспечивающую требуемую жесткость и высокую грузоподъемность. Конструкция установки обеспечивает доступ для загрузки листа с трех сторон или сверху.

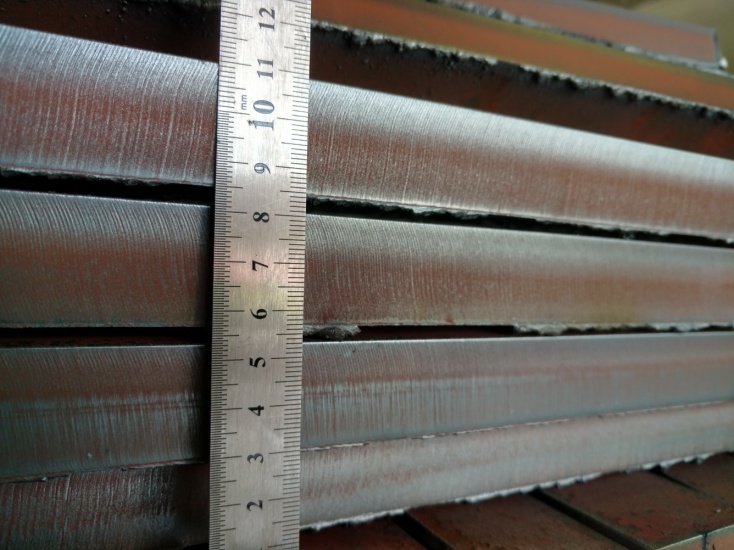

Для извлечения мелких деталей и периодической чистки предусмотрены боковые люки. Опорные полосы стола являются расходным элементом, т.к. в процессе работы изнашиваются и требуют периодической замены.

Для установок с длиной рабочего стола от 3000 мм возможна комплектация с секционированным интегрированным столом или секционированным модульным столом.

Вентиляционное оборудование, его состав и производительность подбираются для конкретного применения исходя из общего размера стола, мощности (производительности) плазменной системы, наличия и удалённости фильтро-вентиляционной установки от стола.

Оснащение установок системами термической резки

Установки термической резки оснащаются системами механизированной воздушно-плазменной резки из линейки Hypertherm с рабочим током от 45 до 105А

Для резки низкоуглеродистой и нержавеющей стали или алюминия используется воздух или азот. Технология Smart Sense™ автоматически корректирует давление газа в зависимости от режима и длины провода резака для обеспечения оптимальной резки.

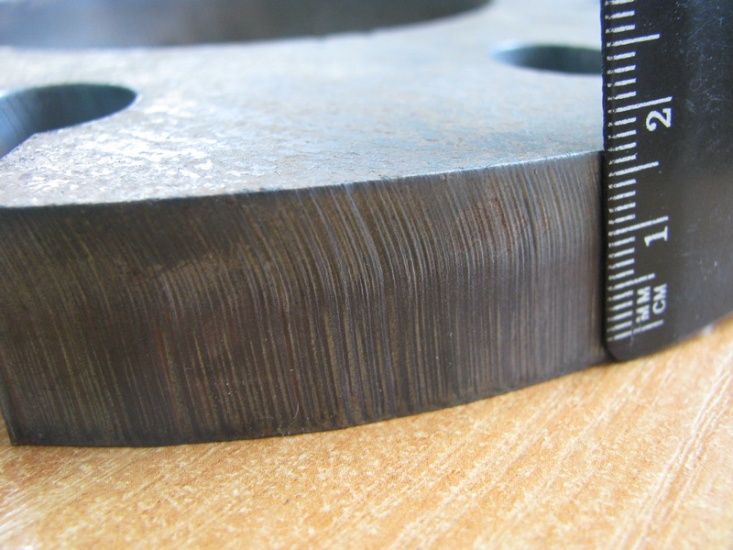

В системах Powermax для плавки металла используется плазма. При ионизации газа под воздействием электрической энергии создается плазма, обеспечивающая интенсивный нагрев (до 22 000 °C). Расплавленный металл выдувается из зоны резки сжатым воздухом или азотом, что позволяет получить кромки хорошего качества, которые готовы к сварке в большинстве случаев.

| Система воздушно-плазменной резки | |||||

| Powermax45 | Powermax65 | Powermax85 | Powermax105 | ||

| Рабочий диапазон толщин резки с прожигом (черный прокат), мм | 0.5-10 | 0.5..14 | 0.5..16 | 0.5..20 | |

| Максимальная толщина прожига* (черный прокат), мм | 12 | 16 | 20 | 25 | |

| Скорость (производительность) резки черного металла на максимальном токе***, мм/мин | 1 мм | 9000 | *** | *** | *** |

| 3 мм | 3850 | 5200 | 6800 | *** | |

| 5 мм | 1700 | 2800 | 4000 | 4500 | |

| 10 мм | 750 | 1100 | 2500 | 2700 | |

| 16 мм | – | 560 | 870 | 1060 | |

| 20 мм | – | – | 570 | 780 | |

| 25 мм | – | – | 500 | ||

| Потребляемая мощность, кВт при 400 В, 3-ф., 50–60 Гц | 5.95 | 9 | 14 | 22 | |

| Рабочий цикл при 40°C | 50% при 45 А | 50% при 65 А | 60% при 85 А | 80% при 105 А | |

| 100% при 32 А | 100% при 46 А | 100% при 66 А | 100% при 94А |

* – используется при особой необходимости, единичные изделия – повышенный износ расходных элементов

** – прожиг с краю

*** – для достижения наилучшего качества реза используется диапазон меньших токов

Технические характеристики

| Модель | 5PC | 6PCs | 6PC | 6PCe | ||

| ширина зоны обработки (Y), не менее, мм | 1250 (+100) | 1500 (+100) | 1500 (+100) | 1500 (+100) | ||

| длина зоны обработки (X), не менее, мм | 2500 (+100) | 1500 (+100) | 3000 (+100) | 6000 (+100) | ||

| габаритные размеры (AxBxH), м | 3.6х1.9 х1.3 | 2.3х2.4х1.3 | 4.1х2.4х1.3 | 7.7х2.4х1.3 | ||

| потребляемая мощность, кВт (3 фазы, 0.4кВ), не более | 2.5 | 2.5 | 2.5 | 2.5 | ||

| привод X | сервопривод – зубчатая рейка – двусторонний | |||||

| привод YZ | сервопривод – зубчатая рейка | |||||

| скорость позиционирования XY, мм/мин | до 30000 (ограничена программно) | |||||

| ход по оси Z, мм | 75 | |||||

| точность позиционирования, мм/мм | ±0.1/1000 | |||||

| разрешение позиционирования, мм | от 0.007 | |||||

| THC (контроль высоты плазменного резака) | механический | |||||

| Климатическое исполнение | В4 (закрытое помещение с искуственным регулированием климата) | |||||

| Системы воздушно-плазменной резки | ||||||

| Powermax45 | +++ | +++ | +++ | + | ||

| Powermax65 | +++ | +++ | +++ | ++ | ||

| Powermax85 | + | ++ | +++ | ++ | ||

| Powermax105 | + | ++ | +++ | +++ | ||

| Система удаления газов и пыли | ||||||

| интегрированная | ● | ● | ● | – | ||

| секционированная | – | – | ○ | ● |

Рекомендация по оснащению системой воздушно-плазменной резки

+++ – наиболее рациональная конфигурация;

++ – рекомендуется как компромисс;

+ – при наличии специальных требований.

Оснащение системой удаления газов и пыли:

● – базовая комплектация;

○ – опционально.

A1, X1 – для моделей 5PC, 6PC – длина установки и длина рабочей зоны, соответственно;

A2, X2 – для установки 6PCe;

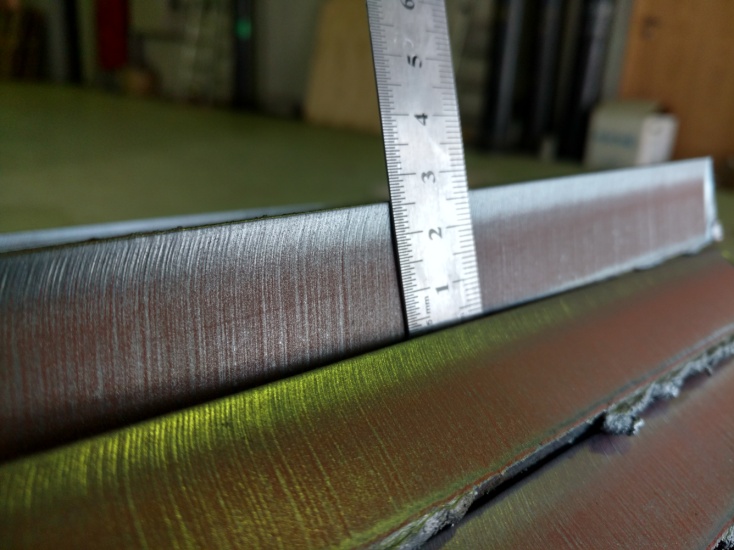

Низкоуглеродистая сталь 25 мм, 105А, воздух

Низкоуглеродистая сталь 20мм, 105А, воздух

Низкоуглеродистая сталь 16 мм, 85А, воздух

Низкоуглеродистая сталь 6 мм, 85А, воздух

Низкоуглеродистая сталь 1.5 мм, FineCut 45A, воздух

Требования к организации участка термической резки

Для проведения монтажных и наладочных работ, а также запуска и эксплуатации установки газо-плазменной резки необходимо решить комплекс задач по подготовке участка термической резки:

- Обеспечить достаточное освещение в зоне установки станка.

- Установить рядом со станком углекислотный огнетушитель емкостью не менее 12 л.

- К наступлению холодов (10°С и менее) обеспечить отопление цеха. При отрицательных температурах в зоне установки эксплуатация запрещена!

- Обеспечить подачу сжатого воздуха с параметрами: рабочее давление 10 бар, производительность минимально – 500 л/мин, предпочтительно – 700 л/мин, объем ресивера минимально – 200 л, предпочтительно – 500 л. Желательно наличие рефрижераторного осушителя. Разводку воздушной магистрали рекомендуется выполнить армированной полипропиленовой трубой диаметром не менее 25 мм. В конце магистрали рекомендуется установка масловлагоотделителя. Обязательно наличие продувочного пистолета с гибким шлангом длиной не менее 15 м.

- Обеспечить подачу электропитания 0.4кВ (общая потребляемая мощность установки определяется выбором оборудования): кабель 4(5) жилы, сечением в соответствии с потребляемой источником тока мощностью, заключенный в соответствующий металлорукав – к месту установки источника плазменной резки. Кабели прокладываемые по полу рекомендуется закрыть металлическими коробами.

- К месту установки стойки ЧПУ – кабель 4(5)х4мм2, в металлорукаве.

- Подготовить провод ПВ3 (гибкий) желто-зеленый сечением не менее 6 мм2. для заземления станка и стойки. Определиться с местом подключения заземления в цехе.

- Рекомендуется подготовить рабочее место технолога-оператора в цехе: желательно соорудить легкий бокс с окном и дверью. В боксе установить стул, стол, компьютер с установленной операционнной системой (рекомендуется W7) и программой AutoCad (любая версия), стеллаж для расходных элементов и прочего.

- Назначить технолога и оператора или технолога-оператора в одном лице (наиболее эффективно и предпочтительно). Минимальные навыки: знание ПК, знание AutoCad

- Подготовить вытяжную систему (4000-5000 м куб/час, полное давление 500-700 Па)

- Подготовить грузоподъемное оборудование и такелажный инструмент (захваты, магниты, траверсу).

Сроки и условия поставки:

| · схема оплаты: предоплата – 70% от стоимости оборудования, 20% – перед отгрузкой оборудования, 10% – по факту ввода в эксплуатацию; |

| · срок готовности к отгрузке – 4-5 недель со дня поступления предоплаты; |

| · заказчик информируется о готовности изделия к отправке заранее, не позднее, чем за 5 рабочих дней; |

| · по факту доставки изделия, не позднее чем через 10 рабочих дней (по согласованию с заказчиком), представители производителя приступают к монтажу и работам по вводу в эксплуатацию. |

Гарантийные обязательства и сервисное обслуживание:

| · гарантийный срок эксплуатации изделия – 12 месяцев со дня сдачи в эксплуатацию; |

| · гарантийный срок эксплуатации дополнительного оборудования в соответствии с установленным изготовителем (гарантия на источник плазмы 2 года); |

| · гарантийный и негарантийный сервис в кратчайшие сроки; |

| · бесплатное обновление программного обеспечения ЧПУ; |

| · бесплатная техническая поддержка на продолжении всего периода эксплуатации; |

| · возможно заключение сервисного договора с продлением гарантийного срока эксплуатации до 3-х лет; |

| · поставка комплектующих и расходных материалов, программы подписки на расходные элементы. |